在现代电子制造领域,SMT(表面贴装技术)和波峰焊工艺是生产高质量电子产品的基础。然而,许多企业在面对复杂的工艺参数时,常常感到困惑和压力。如何优化SMT贴片加工与波峰焊接工艺,以提高生产效率、降低缺陷率,是许多企业亟待解决的难题。本文将为您详细解析青岛SMT贴片加工中的波峰焊工艺参数设置,帮助您提升生产质量与效率,轻松应对挑战。

SMT贴片加工与波峰焊工艺简介

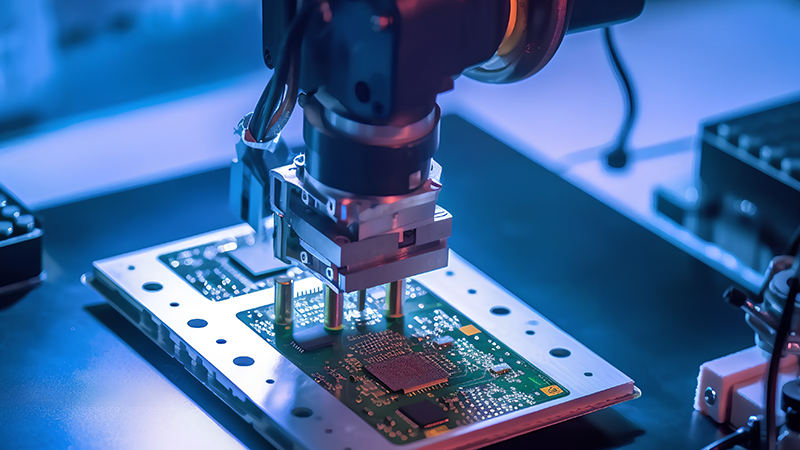

随着电子产品的广泛应用,SMT贴片技术和波峰焊技术已成为电子制造中的两大核心工艺。SMT贴片加工将元器件直接焊接在电路板表面,而波峰焊则是一种通过将印刷电路板(PCB)通过焊锡波进行焊接的技术。两者协同工作,在保障产品质量的同时,也大幅提高了生产效率。

在进行SMT贴片加工时,波峰焊工艺的好坏直接决定了产品的焊接质量与生产的稳定性。因此,正确的波峰焊工艺参数设置至关重要,以下是影响波峰焊接工艺的关键参数。

波峰焊接的关键工艺参数

1.焊接温度与时间控制

焊接温度是波峰焊工艺中最为关键的参数之一。通常,波峰焊机的波峰温度需要设置在240°C至260°C之间。过高的温度会导致焊点过度熔化,影响电路板的稳定性,而过低的温度则可能导致焊接不牢固,甚至无法焊接。

焊接时间也是一个重要因素。过短的焊接时间可能导致焊点不完整,过长则会损害元器件的性能。最佳的焊接时间通常在4至6秒之间。

2.波峰焊液的选择

焊锡液的种类与质量会直接影响焊接效果。一般来说,锡膏需要选择合适的成分与熔点,常见的有无铅焊锡和含铅焊锡两种类型。选择合适的焊锡液不仅能保证焊点的可靠性,还能有效减少焊接过程中产生的焊接缺陷。

3.波峰高度的设置

波峰的高度也需要根据PCB的厚度与元件的高度来精确调节。波峰高度过低,可能导致元器件接触不到足够的焊锡,导致焊接不良;而波峰高度过高则容易使得较低的元器件在焊接时受到不必要的压力。

4.波峰速度的调整

波峰焊的速度会影响焊接质量。过快的速度会使得PCB未能充分接触到焊锡,导致焊点不良。相反,过慢的速度则会使得焊点出现过度焊接,形成虚焊或“过流”现象。通常,最佳的波峰焊接速度应根据电路板的复杂性与元器件的布局来设定。

影响波峰焊接质量的其他因素

除了上述主要工艺参数外,还有许多细节也会影响波峰焊接的质量。例如,焊盘设计、焊接剂的选择与涂覆、元器件的布置等,都可能在不同的工艺中发挥重要作用。每个细节都需要精心优化,以确保焊接过程中的每一步都不出差错。

如何优化波峰焊工艺参数

要在实际生产中提高波峰焊接的质量,企业必须在多个层面进行优化。首先,正确的设备选择至关重要,拥有一台稳定高效的波峰焊机是提升生产质量的基础。其次,操作人员需要经过专业培训,掌握精确调控各项工艺参数的技巧。此外,生产环境的控制也是关键,温湿度、空气流通等因素都可能对焊接质量产生影响。

此外,企业应定期进行设备维护和校准,确保所有参数始终处于最佳工作状态。通过持续的数据采集与分析,发现潜在的生产瓶颈,并及时作出调整。

SMT贴片加工中的波峰焊工艺是影响产品质量与生产效率的关键环节。只有通过精确的工艺参数控制,才能确保焊接质量达到标准要求,减少缺陷,提高生产稳定性。面对日益激烈的市场竞争,优化波峰焊工艺成为企业提升竞争力的必由之路。

在青岛,选择与专业的电子制造企业合作,是确保生产质量与工艺优化的明智之选。如果您希望进一步提升生产效率、降低缺陷率,左轩电子愿为您提供全方位的技术支持与服务。让我们携手并进,共同迈向更高的电子制造水平!

服务热线

在线咨询

扫码添加微信