在现代电子制造中,贴片加工(SMT)被广泛应用于各种电子设备中,几乎涵盖了从消费电子到工业控制、医疗设备等多个领域。随着技术的进步,市场对贴片加工的要求越来越高,尤其是在质量管控方面。作为青岛地区的PCBA加工公司,企业如何确保在激烈的市场竞争中脱颖而出,质量管控成为了关键。然而,面对日益严苛的质量要求,许多企业往往会遇到挑战。如何有效地管理贴片加工中的质量问题,已成为许多公司面临的核心难题。

为了保证产品的可靠性和客户满意度,青岛贴片加工厂需要关注质量管控的核心要素。以下是影响贴片加工质量的三大关键因素:

1. 精确的焊膏印刷和元件贴装

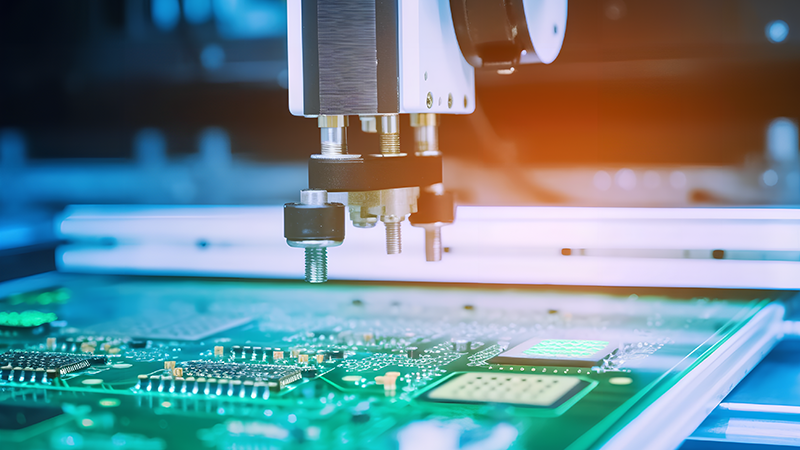

贴片加工的第一步是焊膏印刷和元件贴装。焊膏的质量和印刷的精度直接影响到后续的焊接效果。如果焊膏涂布不均或过多,可能会导致焊点不良,甚至出现短路或虚焊现象。为确保这一环节的高精度,青岛的贴片加工厂需要采用先进的自动化设备,结合高质量的焊膏,保证印刷厚度和均匀度的精准控制。与此同时,元件贴装的精准度也至关重要。贴片机的精度直接决定了元器件的摆放位置,如果贴装不准确,可能会导致元器件偏位或接触不良。因此,选用精度高、稳定性好的贴片机,能大大提升贴装过程的质量。

2. 完善的回流焊工艺与温控管理

回流焊是SMT贴片加工中的关键步骤,回流焊的质量直接影响到焊点的强度和稳定性。在回流焊过程中,温度曲线的控制至关重要,过高或过低的温度都会导致焊接不良,甚至损坏元器件。青岛的贴片加工厂在这一步骤中,通常会进行精确的温控调节,确保整个加热过程均匀且可控。回流焊炉的温度曲线需要根据不同的元器件和PCB板的特性进行微调,以实现最佳的焊接效果。同时,确保设备定期校准、温控系统稳定,是保障回流焊工艺稳定性的必要条件。

3. 严格的检测与质量把控

在整个贴片加工过程中,检测环节是不可忽视的。许多问题在焊接完成后才会显现出来,如虚焊、连焊、缺焊等,都可能影响产品的正常运行。为确保质量,青岛的贴片加工厂需要采用多种检测技术,确保每一块电路板都经过全面的质量检测。目前,主流的检测方式包括自动光学检测(AOI)、X射线检测(X-ray)以及功能测试等。AOI设备能够快速扫描PCB板上的焊点,发现可能的焊接缺陷;X射线设备则适用于检测复杂的多层电路板的焊接质量。只有在这些关键检测环节确保通过后,才能交付给客户。除此之外,生产过程中还需要做好每批次产品的追溯管理,确保在发生问题时可以及时找到根源并加以修正。

结语:青岛贴片加工的质量管控并不是一项简单的任务,它需要工厂在焊膏印刷、元件贴装、回流焊工艺、检测等多个环节中精益求精,确保每一块电路板都符合高标准的要求。对于那些正在寻找稳定、高效、可靠的合作伙伴的企业,青岛左轩电子无疑是值得信赖的选择。我们拥有先进的设备、严格的质量控制流程以及专业的技术团队,能够为您提供精确、高质量的贴片加工服务。我们期待与您携手,共同推动您的产品成功上市,实现更大的市场价值。

服务热线

在线咨询

扫码添加微信