在青岛的电子制造行业中,不少企业在PCBA生产过程中遇到同样的难题:即便设备先进、工艺成熟,产品在交付客户时仍可能出现焊接缺陷、偏移或功能异常。这不仅影响客户满意度,也可能造成生产返工和成本增加。对于SMT贴片加工工厂而言,确保从原材料采购到成品出货的全链路品质,是提升企业竞争力和客户信任的关键所在。

首先,原材料的严格管控是全链路品质的基础。优质的PCB板、元器件和焊膏是保证产品可靠性的前提。青岛的SMT工厂通常通过建立供应商评估体系,对材料批次进行检测和追溯,确保每一批投入生产的元器件都符合技术规格。只有在材料品质稳定的前提下,才能避免后续工序因材料问题导致的不良品。

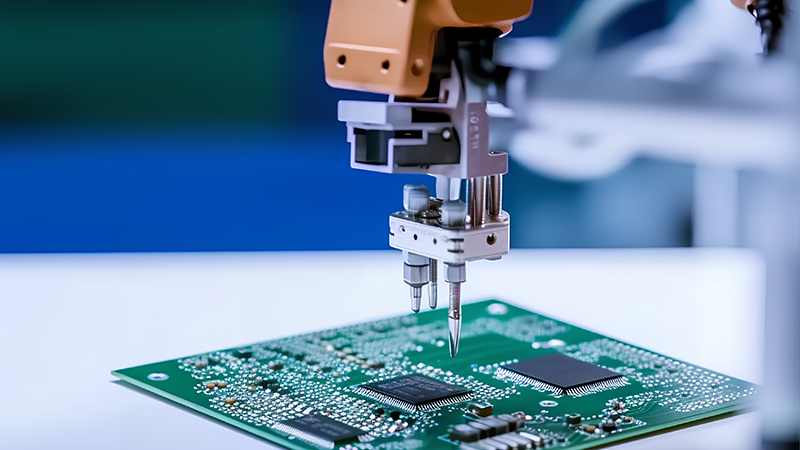

在生产环节,焊膏印刷、贴片、回流焊等关键工序的控制至关重要。焊膏印刷精度直接影响贴装质量和焊点稳定性。通过高精度印刷设备、合理的模板设计以及严格的温湿度控制,可以有效降低焊膏偏移或桥连的风险。在贴片环节,优化贴装顺序、采用智能贴片机并结合批次管理,不仅能提高生产效率,也能减少元器件错位或缺件现象。而回流焊温度曲线的精准控制,则能够保证焊接充分而不损伤元件,进一步提升焊点可靠性。

检测环节同样不可忽视。自动光学检测(AOI)、X射线检测(AXI)和功能测试形成了从表面到内部的多层次检测体系。AOI可以快速发现偏移、缺件、短路等问题,AXI则能够穿透多层PCB板,识别焊接空洞或内部缺陷,而功能测试确保电路板整体性能达到设计要求。通过将检测结果与生产数据反馈相结合,工厂能够及时发现工艺偏差,并进行工艺参数优化,从而实现全链路质量闭环。

除了工艺和设备,操作人员技能和管理体系是保障全链路品质的重要因素。标准化操作流程、技能培训体系以及定期考核,能够确保每一位操作员熟练掌握设备操作和异常处理方法。结合数字化管理系统,生产过程中的数据实时监控和追踪,使得每一批产品都可溯源,问题可追踪,从而最大限度地降低质量风险。

对于青岛地区寻求高品质PCBA和SMT贴片加工服务的企业来说,选择一个能够保障全链路质量的合作伙伴至关重要。左轩电子在本地行业拥有多年经验,配备先进设备、完善的检测体系,并建立了严格的生产管理和技能培训机制。凭借全链路的品质控制和高效的生产能力,左轩电子能够确保每一批PCB板稳定可靠,按时交付,并为客户提供长期可持续的合作价值。如果您希望在青岛获得值得信赖的SMT贴片加工服务,左轩电子将是理想的合作选择。

服务热线

在线咨询

扫码添加微信