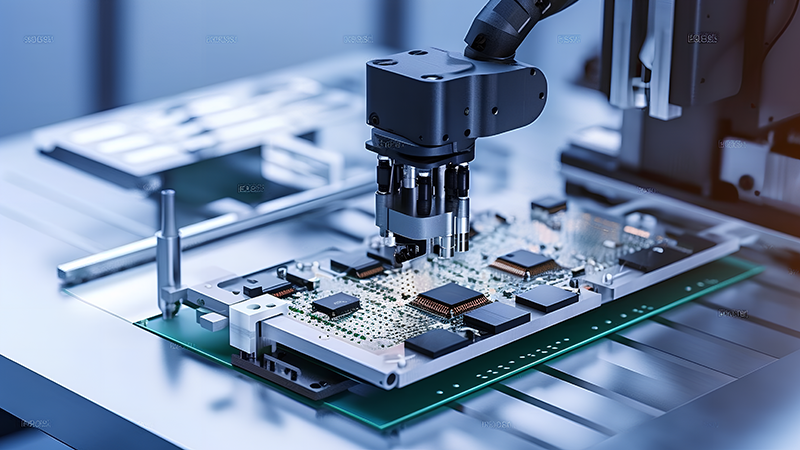

在青岛的电子制造行业,很多企业在PCBA生产前都会面临一个普遍困扰:如何确保样品的质量达到设计要求?特别是在高密度、多层板和复杂功能电路的贴片加工过程中,任何一个细微的工艺偏差都可能导致焊点缺陷或功能异常,直接影响量产的可靠性。样品阶段的检测不仅是生产前的质量保障,也是客户信任和后续批量生产顺利进行的关键环节。

样品检测的第一步通常是外观和尺寸检查。高精度贴片加工对元器件定位和PCB板尺寸有严格要求,任何偏差都可能影响焊接质量和电路性能。青岛的先进贴片工厂会对样品板进行严格的尺寸测量、引脚间距核对以及元器件摆放检查,确保每一块样品板符合设计图纸要求。此环节既能发现物理偏差,也为后续工艺调试提供基础数据。

接下来是焊接工艺检测。焊膏印刷、贴片和回流焊环节直接影响焊点质量和电气性能。通过样品检测,工厂能够观察焊点是否均匀、桥连是否存在以及焊接强度是否达标。青岛地区的高水平贴片厂通常采用多点温控回流焊和精密贴片设备,并结合手工或自动抽检方法,对样品进行详细检查,以便在量产前优化工艺参数。

功能测试和电性能验证是样品检测不可或缺的一环。复杂电路板往往包含高速信号或多层电路,通过功能测试,可以检验样品板的实际工作性能是否符合设计标准,包括信号完整性、电压电流参数以及通信功能等。自动化测试平台结合人工检测,能够快速发现潜在问题,为批量生产提供可靠依据,降低返工率和生产风险。

此外,缺陷分析和工艺反馈在样品检测中也至关重要。通过AOI(自动光学检测)和AXI(X射线检测),工厂可以对焊点偏移、桥连、焊接空洞等进行全面分析,并将检测数据反馈给工艺工程师进行优化调整。这一闭环流程确保在量产前解决潜在工艺问题,提高整体生产稳定性和良品率。

对于青岛地区希望确保PCBA生产可靠性和高品质交付的企业而言,选择一家既具备完整样品检测流程、先进设备,又有成熟工艺和经验丰富团队的合作伙伴至关重要。左轩电子在本地贴片加工行业拥有多年经验,建立了从外观检查、焊接工艺检测、功能测试到缺陷分析的全流程样品检测体系。凭借严格的质量控制和高效工艺优化,左轩电子能够确保每一块样品板稳定可靠,为后续量产提供坚实保障。如果您希望在青岛获得值得信赖的PCBA加工合作伙伴,左轩电子将是理想选择。

服务热线

在线咨询

扫码添加微信