在电子制造的浪潮中,PCBA行业的竞争早已进入“微米级”较量。对于许多电子制造企业来说,电路板加工中的一个小失误,往往会引发成批次的质量问题。返修、延误、成本飙升——这些都是企业最不愿面对的痛点。而根源往往在于工序标准不清、流程控制不严。标准化,便成为了电路板加工迈向高质量生产的关键之匙。

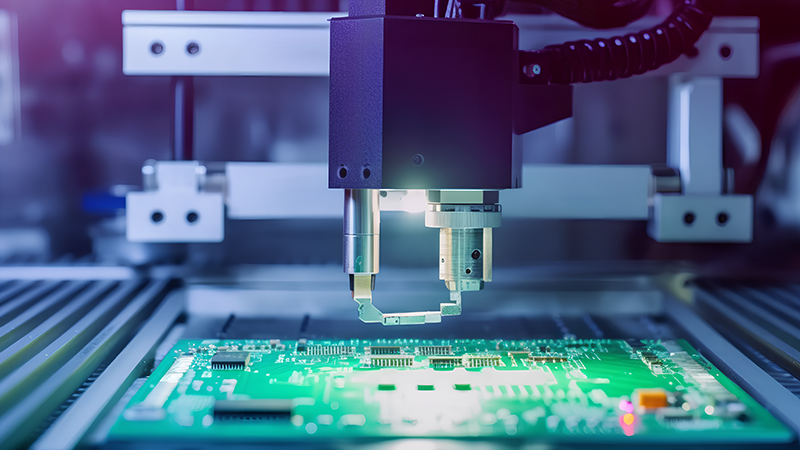

电路板加工的每一道工序,都是对“精度”与“可靠性”的考验。从原材料进厂检验到最终的电气性能测试,每个环节都需要可量化、可追溯的标准化体系来支撑。以焊盘制作为例,如果前期蚀刻控制标准不明确,铜厚不均,就会直接影响后续焊接牢度。再细微的误差,放在上百万片电路板的规模生产中,都是灾难性的成本隐患。

在实际生产中,青岛地区的许多加工厂已逐渐意识到工序标准化的必要性。标准化的建立,首先要从流程梳理入手。每一道工艺的输入输出参数必须清晰,例如贴片温度曲线、锡膏印刷厚度、回流焊温度分区、AOI检测精度等,都应形成书面化、数据化文件。而且这些数据不能是“经验”,而应基于长期实验验证与统计分析形成的科学依据。

其次,设备标准化同样关键。不同型号的贴片机、焊接设备即便性能相近,其操作界面、程序设置也可能存在差异。为了避免人为干预导致的波动,企业应建立统一的程序模板与参数锁定机制。操作员在执行任务前,严格按照标准SOP进行设置与校准。这样,哪怕是多班次生产,也能保证电路板的一致性与稳定性。

同时,检测标准化是保障成品质量的最后防线。很多企业虽然配备了AOI自动光学检测、X-Ray检测、ICT测试等高端设备,但如果检测标准不统一,判定标准模糊,就可能造成“假阳性”或“漏检”问题。唯有建立统一的合格判定依据,并配合可追溯的检测报告体系,才能真正做到让每一片电路板都有“身份档案”。

值得一提的是,标准化建设不仅仅是技术层面的管理,更是一种企业文化的沉淀。它让员工明白“每一次操作都要对结果负责”,让管理层清楚“每一个参数都需经得起数据验证”。标准化并非束缚,而是自由的前提——只有当流程足够稳定,创新才能在安全的框架下自由生长。

在青岛这片电子制造活跃的土地上,越来越多的PCBA加工企业正走在标准化建设的道路上。有人在设备上投入,有人在人才上精进,但最重要的,是在思想层面上达成共识:标准化不是“多余的步骤”,而是企业长期竞争力的基石。

对于追求品质与效率的电子制造企业而言,电路板加工的标准化建设是提升竞争力的必经之路。青岛左轩电子深知这一点,从生产到检测的每一个细节,皆以数据为准、以标准为核。我们以严谨的工艺流程、先进的设备体系和稳定的质量控制,为客户提供可靠的PCBA加工服务。如果你正在寻找一家能够保障品质与交期的合作伙伴,欢迎与左轩电子携手,共筑电子制造的稳固根基。

服务热线

在线咨询

扫码添加微信