在电子制造中,成本控制往往决定着产品的市场竞争力。很多企业在PCBA加工中常常面临一个尴尬局面——设计方案理想,功能齐全,但到了生产阶段却发现BOM(物料清单)成本居高不下,采购周期长、替代难、库存积压严重。对于那些批量生产的电子产品来说,哪怕单个元器件价格只高出几分钱,累计下来也可能成为利润的“隐形黑洞”。因此,如何在保证品质的前提下优化BOM结构,成为青岛SMT贴片加工中提升效益的关键课题。

BOM优化的第一步,是元器件选型标准化。很多设计人员在项目初期容易陷入“性能过剩”的误区,选择参数冗余的器件,导致成本不必要地攀升。其实,在满足功能要求的前提下,合理选型比盲目追求高规格更重要。比如对电阻、电容、电感等常规元件,应尽量采用统一封装型号,这样不仅能降低采购成本,也方便SMT贴片机程序的统一设定,提高生产效率。

其次,要关注可替代物料的灵活管理。市场行情瞬息万变,电子元件尤其容易受到供应链波动的影响。如果BOM中没有设置替代型号,一旦原料短缺或价格波动,生产就会陷入被动。优秀的BOM设计应当建立“主料+替代料”的结构体系,确保在保证性能的同时灵活应对市场变化。此外,提前与加工厂沟通,了解其现有库存与供应链资源,也能帮助企业更高效地完成替代方案的评估与落地。

再者,封装统一化是降低贴片成本的核心策略。不同封装类型对应不同的贴片程序与治具调试,这些都会增加换线时间和工序复杂度。通过在设计阶段尽量统一封装尺寸,不仅能缩短生产准备时间,还能减少因封装差异引起的贴装偏差与焊接缺陷,从而间接降低返修率和物料损耗。

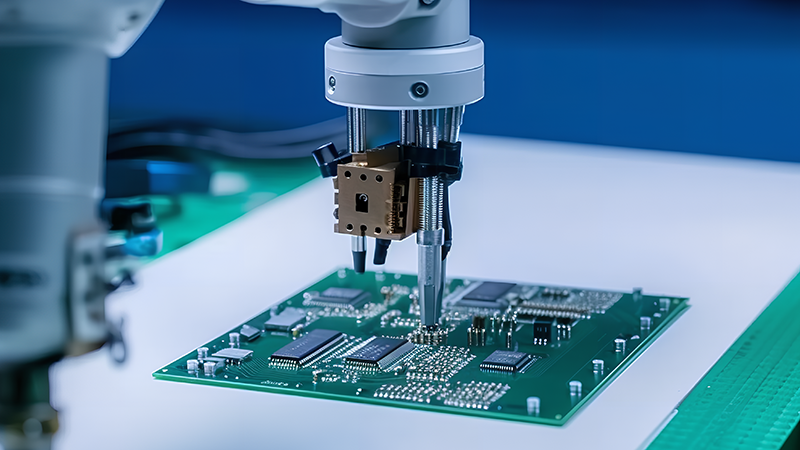

在SMT贴片加工中,最容易被忽视的成本点是生产效率。BOM结构混乱、物料编码不清、位号不合理,都会导致上机时间延长甚至返工。通过优化BOM数据结构,让每个物料的规格、封装、供应商代码等信息清晰一致,能让生产线更快速完成程序导入与首件验证,提升整线的贴片节奏与产能利用率。

同时,企业还应重视生命周期管理。许多电子产品在迭代更新时,由于早期BOM缺乏统一管理,导致后期更换元件时无法快速确认兼容性,甚至需要重新打样测试。建立完善的BOM数据库与版本控制体系,不仅能防止物料重复采购,还能在设计修改时快速定位风险点,为持续降本提供长期支持。

最后,BOM优化还离不开与加工厂之间的协同设计。优秀的SMT加工厂不仅是生产执行者,更是优化方案的技术伙伴。通过在项目初期介入DFM(可制造性设计)评审,可以从焊盘尺寸、贴装间距、元件布局等方面提出改进建议,帮助客户在设计阶段就规避生产隐患,避免后期的返工与浪费。

在当今电子制造竞争激烈的环境中,BOM优化不仅是一门成本控制的学问,更是一种体系化的能力。它贯穿设计、采购、生产到维护的全周期管理。青岛左轩电子凭借多年的SMT贴片加工经验,积累了丰富的BOM优化与物料管理实践。我们以精细化的工艺流程与高效的供应链协同,为客户实现高品质与低成本的平衡。如果您正寻找能够提供一站式解决方案的PCBA加工合作伙伴,欢迎与左轩电子携手,共同打造更具竞争力的电子产品。

服务热线

在线咨询

扫码添加微信