很多企业在推进SMT贴片加工量产时,最担心的并不是某一次试产结果,而是多批次之间能否保持稳定一致。第一批样品做得很好,但第二批焊点形态突然变化;参数没有调整,却出现元件立碑;同一产品的不同批次通电表现差异微妙——这些问题让研发与供应链团队反复返工、加班、查问题,既耗时又耗成本。因此,多批次一致性已经成为青岛SMT贴片加工厂水平的重要体现,也是企业选择合作方时的关键指标。

一、统一工艺标准是多批次一致性的基础

稳定的工艺源于严谨的工艺标准。包括焊膏类型、钢网厚度、印刷压力、贴片速度、回流焊曲线等参数,一旦在试产阶段经过验证,就必须固定执行。没有统一标准的工厂,每次生产都像重新开始,不同工程师、不同时段的小调整都会形成批次差异。真正专业的加工厂,会建立完整的工艺参数库,让每一次生产都遵循同一套“黄金标准”。

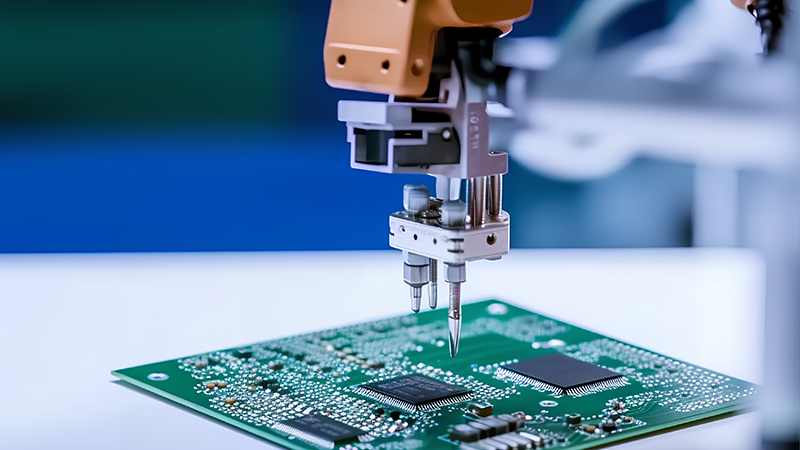

二、设备性能稳定决定了批次波动的上限

设备状态会直接影响贴片精度与焊点质量。印刷机模板清洁状况、贴片机吸嘴磨损度、回流焊温区稳定性等,只要其中任一环节不稳定,多批次就难以一致。青岛SMT贴片加工厂要做到高一致性,必然需要定期设备保养、精度校准、吸嘴更换记录以及温区数据监控。设备越稳定,批次差异越小。

三、物料批次管控影响最终焊接表现

许多企业忽略了一个事实:电子元件本身也存在批次差异,比如焊盘电镀层厚度、封装一致性、焊性优劣等。如果没有严格的物料管理,混批物料可能直接导致焊接效果不一致。因此,优质的加工厂会严格执行来料IQC检查、批次记录管理、异常物料隔离等流程,确保不同批次生产仍能保持相同的物料特性。

四、锡膏管理与回流焊曲线控制是关键

锡膏是焊接质量的核心,其活性、粘度、储存时间都会影响焊点表现。锡膏使用不当,就算工艺参数完全一致,最终焊点也会出现批次差异。与此同时,回流焊曲线必须固定并精准复制,每个温区的波动范围需要控制在极小的区间内。只有锡膏管理与温度曲线严格执行,才能保证焊点形态批次稳定。

五、首件确认与AOI比对让一致性可视化

提高多批次一致性并不是靠“经验”,而是靠数据。首件确认能让每次生产在开始前排除偏差,而AOI检测的数据对比则能帮助工程团队发现细微变化,例如焊点面积、小幅移位、锡量差异等。通过建立批次检测档案,工厂能够精准识别变化趋势,并在问题放大之前及时修正。

让批次稳定,成为产品可靠性的底色

多批次一致性不仅是一家SMT贴片加工厂的能力,更是对企业产品品质的长期守护。从工艺标准到设备校准,从物料管理到数据比对,每一步都决定着最终产品是否能够持续稳定表现。如果您希望产品在长期供应中保持一致品质,欢迎选择与左轩电子合作,我们将以稳定的工艺体系和严谨的品质管理,帮助您的产品在不同批次中依然保持如一的可靠性。

服务热线

在线咨询

扫码添加微信