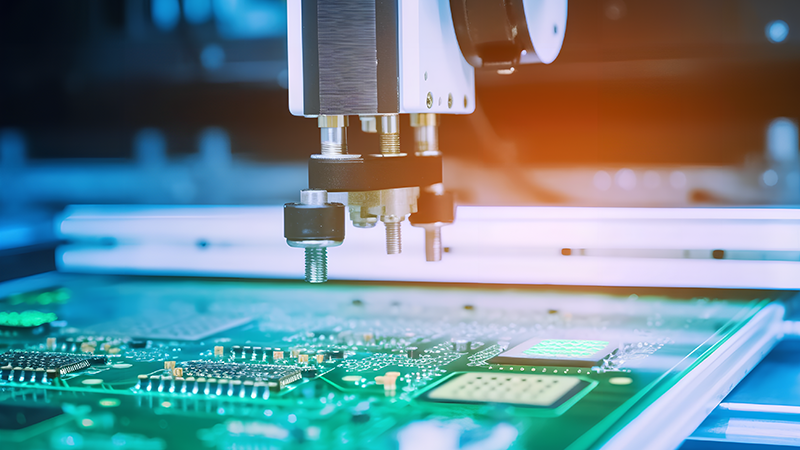

在众多高精密电子装配环节中,BGA焊接常常让研发与供应链团队倍感头疼:一次性返修成本高、良率不稳定、通电后偶发短路或虚焊、检测难度大、批次一致性难以保证。尤其在青岛SMT贴片加工需求不断提升的背景下,如何让BGA焊接一次成功、批次稳定,已成为电子制造企业极其关注的关键点。只有解决好这些痛点,产品可靠性才能稳稳踏实地落到实处。

一、精准的钢网设计是提升成功率的前提

BGA焊点微小且数量密集,钢网开口直接决定焊膏量。开口过大易造成桥连,过小又可能导致虚焊或弱焊。因此,钢网设计必须严格依据器件特性、焊盘尺寸和焊膏类型进行优化。常见做法包括缩小开口比例、采用激光切割、抛光处理等方式,使焊膏释放更均匀、更稳定。钢网设计的精准与否,往往决定整个焊接环节的成败。

二、焊膏质量与储存条件影响焊接稳定性

焊膏的活性、粘度、颗粒大小都会直接影响BGA焊点成形。若焊膏暴露时间过长或储存温度不达标,极易产生塌陷、拉尖、气孔等问题。为了提升焊接成功率,加工工厂必须严格执行焊膏先进先出原则、控制使用时长、保持恒温储存,并在印刷前进行充分回温。焊膏状态越稳定,焊点越可靠。

三、贴片精度决定焊球与焊盘是否完美对位

由于BGA没有外露引脚,位置偏移无法凭肉眼判断,而贴片机精度则成为确保焊球对位的关键。高精度设备固然重要,但程序优化、吸嘴选择、视觉系统调校同样不可忽视。即便是0.02mm的偏移,在高密度设计中也可能酿成大问题。将贴片误差降到最低,才能给回流焊创造更有利的条件。

四、回流焊曲线是BGA焊接的核心控制点

无论是浸润高度、焊球融化、助焊剂挥发还是焊点最终成形,都离不开精准的温度控制。回流焊温度过高会导致器件损伤,温度过低则会形成虚焊。加工工厂需要根据PCB材质、铜厚、BGA体积等因素,为不同产品定制回流曲线,并记录每一炉次的数据,确保质量一致。回流焊越稳定,BGA焊点越强健。

五、X-Ray检测让不可见的风险无处遁形

BGA焊点完全隐藏在芯片下方,外观无法判断焊接是否可靠,因此X-Ray成为必备的质量保障手段。通过观察焊球形态、空洞比例、连锡情况,加工厂能够及时查出问题并调整工艺。持续的检测数据还能帮助分析趋势,为下一批次提供工艺优化依据。

六、工艺控制与经验累积决定最终成功率

BGA焊接的成功并非单一条件决定,而是材料、设备、温度、工艺、检测等环节的叠加结果。成熟的加工团队会基于不同型号的BGA总结经验,例如是否需要预烘烤、是否应使用下加热平台、是否对大尺寸BGA采用分区贴装等方法,以更精细的策略提升良率。

让BGA焊接成为可靠的产品底色

BGA作为高端电子装配的核心环节,它的焊接质量往往决定整机的稳定程度。只有在工艺、设备与检测全流程共同发力的情况下,才能真正实现高成功率与高一致性。如果您正在寻找在BGA工艺方面具备成熟经验、能够稳定输出高良率产品的合作伙伴,欢迎选择与左轩电子合作,我们将以严谨的技术体系与专业管理,为您的产品提供更可靠的生产支持。

服务热线

在线咨询

扫码添加微信