在电子产品设计阶段,许多企业都经历过一种令人沮丧的循环:研发部绘制出看似完美的原理图和工程图纸,交给工厂试产后,却不断出现焊接不良、偏移短路、装配干涉、功能失效等问题,甚至被迫返工、重新设计。时间被延迟,成本被放大,项目被拖垮。很多企业后来才意识到,问题不是设计本身不好,而是没有从制造视角提前优化结构,这便是可制造性设计的重要意义。

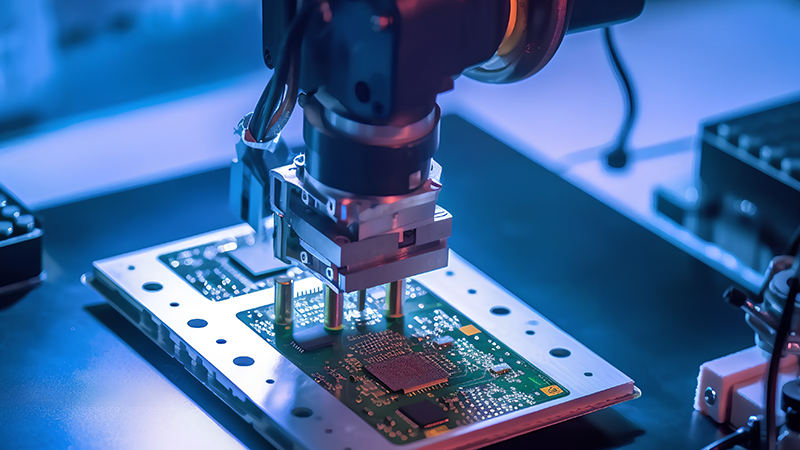

可制造性设计(DFM)的核心,是在设计阶段引入工艺思维,让产品在加工、装配、焊接、测试环节中具备可控性和稳定性。对于青岛PCBA加工行业而言,高密度、高复杂度的产品越来越普遍,单纯靠事后修补无法解决问题,因此在PCB布局、元件选型、焊盘设计、布线策略等方面提前考虑制造限制,是缩短交期、提升良率的基础能力。

在PCB布局阶段,DFM会优先考虑元件间距和电气耦合关系,但更重要的是贴片机和焊接的容忍度。焊盘过小或过密,会导致焊膏印刷困难、元件偏移、桥连风险增大;元件布局过于分散,会拉长电气路径,增加EMI风险,并造成组装效率下降。优秀的布局策略不是“把元件放进去”,而是为制造提供稳定空间,为测试保留可操作区。

元件封装选择同样体现DFM理念。小型封装可以节省空间,却增加焊接难度,对印刷、贴装、回流过程提出更高要求。如果设计部门执着追求高密度,却忽视焊接风险,最终的试产不良率将直线上升,引发返工和返修。工艺能力与设计目标之间必须建立平衡,这种协调在设计阶段完成成本最低,在制造阶段弥补代价最高。

焊盘设计和布线策略是影响质量的关键因素。焊盘形状、尺寸、间距直接影响焊点的润湿性与可靠性,过孔设计也必须考虑焊料回流与散热需要。不合理的焊盘结构会导致虚焊、立碑、偏移等缺陷,而布线策略则影响电气性能与回流焊热分布。很多经验丰富的工程师深知,合理的焊盘设计不只是技术细节,更是良率和可靠性背后的安全保障。

测试可达性是DFM中常被忽略的关键点。无论是ICT测试、功能测试还是老化测试,探针接触点必须预留充足空间,否则检测成本会成倍提高,甚至无法实施。青岛PCBA加工行业在制造模式中已经逐渐从“事后抓不良”转向“过程预防”,而设计阶段预留测试空间,便是最高效的预防方式。

在材料与结构设计方面,DFM强调标准化与供应链适配性。非常规材料或特殊元件可能带来更低的设计成本,却在量产时造成采购困难或交期不可控。设计与制造的协同关系,不只是技术交付,更是商业选择。

从产业趋势来看,DFM已经成为缩短试产周期、降低成本、提升可靠性的核心策略。在青岛PCBA加工行业中,越来越多企业意识到设计协同的价值,开始推动设计团队与制造团队提前参与产品开发,而不是在失败的试产结果中互相指责。

结语将视野落回制造实践。可制造性设计不是高深理论,而是在产品诞生之初就考虑“它是否能够顺利被制造出来”。左轩电子长期专注于青岛PCBA加工业务,为企业提供从设计评估、工艺分析到试产量产的全链路支持,通过DFM优化帮助客户提升良率、降低返工率、缩短交付周期。如果你希望产品不仅能设计出来,更能顺利量产并保持稳定表现,欢迎与左轩电子交流合作,为产品构建更可靠的未来。

服务热线

在线咨询

扫码添加微信