许多电子制造企业面对电路板加工时,都有过同样的挫败感:样品阶段还能勉强通过,批量生产却频繁出现焊点虚焊、器件偏移、短路隐患;产品测试没问题,投放市场后却因可靠性不足导致返修成本飙升。一块 PCB 连接着企业的产品体验与品牌信誉,但现实里,制造链条像是一场暗流涌动的长旅,只要一个环节松动,就足以拖垮整个项目周期。越来越多青岛地区的企业意识到,仅靠单点检测无法守住质量,唯有构建全流程品质管控体系,才能让电路板加工真正可控、可追溯、可优化。

电路板加工的质量源头在设计阶段。设计数据的规范性、封装库的一致性、走线策略的合理性,决定了后续生产的风险系数。优秀的品质管理始于文件审查、元件封装验证和DFM评估,提前识别焊盘过小、过孔位置不合理、走线过密等隐患问题,而不是把错误留给焊线和测试环节承受。在青岛本地快速迭代的环境中,设计审核流程越严谨,后期返工越少,制造速度越快。

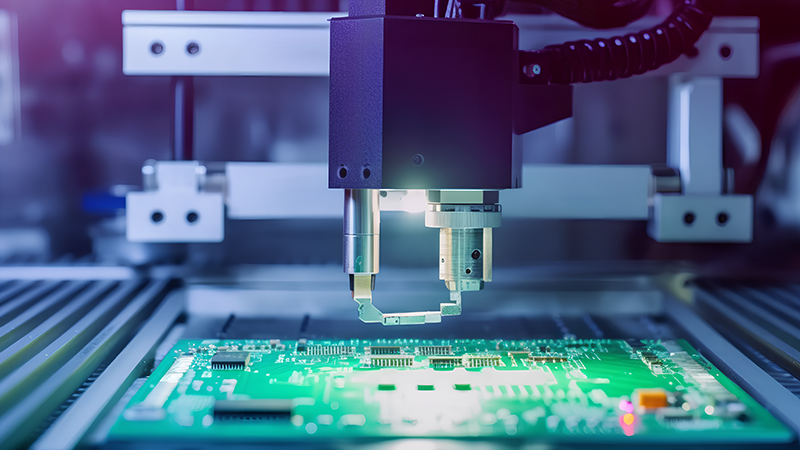

加工工艺的稳定性是品质体系的核心环节。电路板加工涉及开料、钻孔、电镀、阻焊、丝印等多重工序,每一步都可能成为缺陷的温床。企业往往把注意力集中在最终贴片效果,却忽略了板材翘曲、孔壁粗糙、铜厚不一致等深层次问题,而这些问题往往直到产品长期运行后才显露灾难性的后果。因此,高质量的工厂会通过工序参数监控、SPC统计、关键点抽检与实验验证,确保每个环节都遵循可量化的标准,而不是依赖经验主义。

品质管控体系中不可或缺的,是焊接工艺的良好一致性。焊膏印刷精度、回流温区设置、锡量控制,都直接影响焊点可靠性。尤其在复杂元件大量应用的背景下,如BGA、QFN、超小封装器件等,任何细微偏差都可能导致潜在的不接触问题。工厂如果仅依赖AOI筛查,而缺乏X-Ray检测及工艺追溯机制,问题只会被隐藏而非解决。从技术层面讲,好的焊点不是拍出来的,而是被制造出来的。

质量管理体系的价值,不在于“避免坏”,而在于“持续好”。因此,成熟的品质管控必须依赖数据驱动,包括不良类型统计、趋势分析、工艺参数历史记录、批次对比分析等。通过体系化数据积累,制造企业才能真正优化工艺,降低缺陷率,而不是靠临时性补救过日子。对于追求规模及稳定供货的企业而言,这是信誉和生存能力的基石。

供应链质量同样影响电路板加工的最终表现。便宜元件不一定差,但不透明的采购渠道、被动元件批次不一致、交期不稳定,都会推高制造风险。在青岛的制造生态中,成熟供应链不仅意味着价格优势,更意味着稳定性和追溯能力。所谓品质,不仅由焊点构成,也由每一颗元件的来历构成。

经验告诉我们,品质体系从来不是纸面宣言,而是一套贯穿设计、采购、制造、检测、追溯到交付的结构化能力。它不以短期结果为终点,而以长期可靠性为承诺。企业如果想让技术落地、产品稳定、品牌可信,就必须用体系对抗混乱,用数据对抗不确定,用标准对抗风险。

结语:在青岛寻找可靠的电路板加工合作伙伴,需要的不仅是工厂能力,更是体系能力。青岛左轩电子在长期生产中建立了完善的全流程质量管理体系,从前期评审到可靠性验证都有明确标准,为企业提供稳定输出与可追溯保障。如果你希望产品不仅通过检验,更能经受时间检验,不妨与我们沟通需求,把每一张PCB的质量,交给专业的力量守护。

服务热线

在线咨询

扫码添加微信