许多企业在推进新品迭代时,都经历过这样的沮丧:方案已经确定、样机已经通过评审,但正式下单生产时却被工厂告知排期紧张、换线周期冗长、调整成本高昂,导致产品上市节奏被迫延后。在当今竞争激烈的环境里,一周的延迟可能意味着错失市场窗口,而混合批次、小批量、多型号的订单形态,已经成为青岛PCBA加工行业不得不面对的现实。制造业的逻辑早已从大规模统一生产,转向追求快速换线与柔性制造,以适应更敏捷、更频繁的业务节奏。

快速换线的核心是流程标准化。传统PCBA加工依赖人工经验调整工装、参数与检测点,导致换线周期极度不可控。而现代工厂通过设备参数数据库、工艺模板调用、自动校准系统来实现可复制性,使换线不再是一段混乱的试错过程,而是一套具备明确步骤的执行方案。通过标准化的生产策略,不同产品之间切换所需的时间被显著压缩,而生产不稳定性也随之大幅下降。

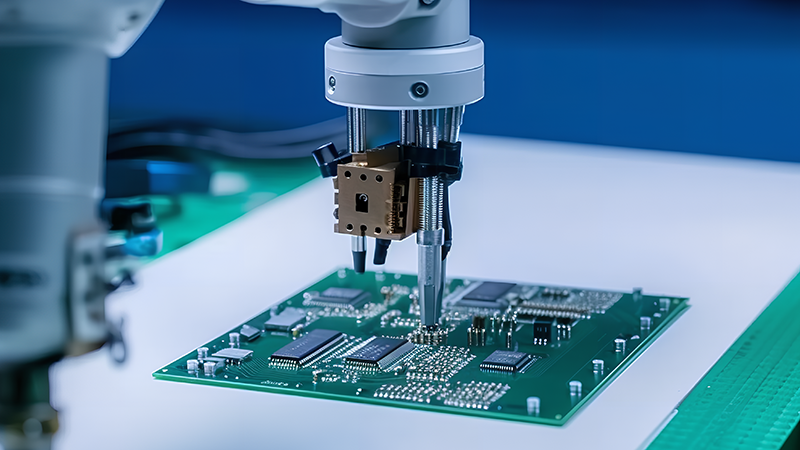

柔性生产的第一要求,是设备具备多类型兼容能力。贴片机、焊接系统、检测设备必须能够适应不同封装尺寸、不同板材规格、不同生产节拍,否则频繁换单会成为灾难。尤其是贴片设备的供料方式、吸嘴配置、视觉系统识别能力,直接决定切换速度与生产稳定性。而在青岛PCBA加工行业中,一些先进的加工工厂已经通过模块化设备布局和自动化物料管理系统,实现跨品类订单快速切换和并行生产,从根本上提升柔性能力。

柔性制造的真正价值不止于“换线快”,而在于“调整成本低”。许多企业在订单切换中承受高额损耗,包括焊膏浪费、治具损坏、生产不良等隐性成本,而这些都与材料管理能力密切相关。智能仓储系统、条码追踪、自动补料、批次管理等手段能够显著降低物料冗余与错用风险,使柔性制造具备成本优势,而非只是一项昂贵的口号。

快速换线离不开实时数据反馈与可视化管理。换线过程中会产生大量异常状态,如贴装不良、焊点缺陷、进料错误等,如果不能在第一时间反馈并处置,就可能造成整批废品。通过MES系统、工艺监控系统和数据采集终端,生产线能够实时更新状态,使换线不以“盲目推进”为前提,而以“可视化纠错”为基础。柔性制造不是盲打快跑,而是以数据为指挥官的精准操控。

人员管理同样是柔性生产的重要组成部分。传统制造高度依赖骨干操作员,而柔性生产需要团队具备多技能协作能力,以应对频繁变化的任务切换。这意味着操作标准化、技能培训体系化、岗位职责扁平化,才能让生产线在不确定的环境中保持秩序。

当市场更迭加速,当客户需求碎片化,当试制与量产的界限模糊,企业必须以柔性制造作为战略能力,而不是临时应对。青岛PCBA加工行业的竞争已经不再仅仅围绕价格与规模,而是围绕谁更能适应变化、谁更能把时间转化为价值。

结语:快速换线与柔性生产,是制造业未来的基本能力,而不是差异化卖点。青岛左轩电子在长期生产实践中建立了灵活的生产体系与可视化管理平台,为多规格、多批次订单提供高效响应能力。如果你正在寻找具备柔性制造能力的PCBA加工合作伙伴,欢迎与我们沟通需求,让生产不再成为研发脚步的绊脚石,而成为创新速度的推动者。

服务热线

在线咨询

扫码添加微信