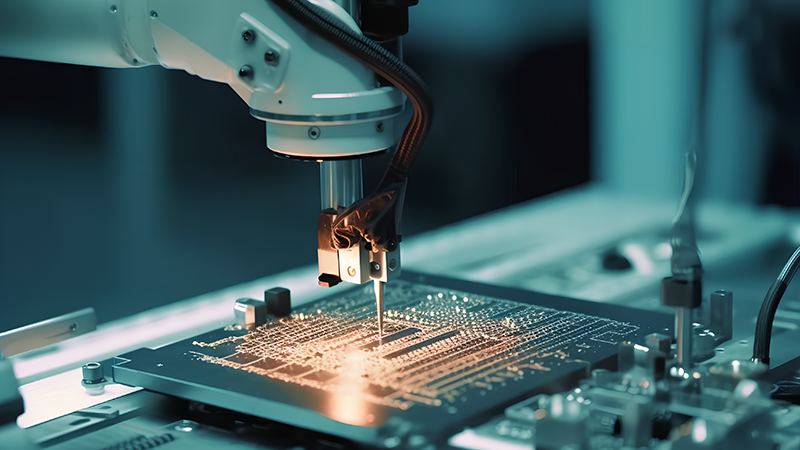

导读:你是否也有过这样的经历——PCBA板刚送到手中,表面看上去干净整洁,测试时却发现虚焊、电压不稳,甚至连主控芯片都装错方向?当你回头检查贴片工厂,却发现一切看似“流程合规”,报价也合理,但结果就是差了那么一点。问题究竟出在哪里?其实,决定贴片品质的,从来不只是设备的价格、工人的熟练程度或者合同里写下的“全检”,而是隐藏在车间深处的那一道道品质密码——只有真正专业的青岛SMT贴片加工工厂,才知道如何精准控制每个细节,把“看不见”的隐患挡在交付之前。

首先必须理解一点,影响贴片品质的核心变量不在“贴片”两个字本身,而在整个流程的前置控制和工艺设计。比如很多工程师在设计初期没有给出准确的焊盘尺寸或不规范的坐标文件,工厂若不进行二次评审就直接导入生产流程,那这块板即便贴得再整齐,也可能暗藏质量隐患。真正优秀的青岛SMT加工厂会在项目初期安排DFM审核工程师,对BOM、Gerber、坐标等进行全面复核,并提出工艺调整建议,这是第一道被很多客户忽略的品质密码——资料审核不是形式,而是避免第一块板就错的保障。

第二道密码藏在锡膏印刷。你或许听说过“好焊点从好锡膏开始”,但鲜有人知道,锡膏的存储、回温、搅拌、印刷压力、刮刀角度和钢网开口尺寸,每一个微小参数都可能对焊接质量造成巨大影响。青岛地区一些高标准贴片工厂采用恒温恒湿储存锡膏,并通过程序设定搅拌时间与频率,确保出膏均匀度;此外还会定期对钢网进行清洁与检查,避免锡膏拉丝、塌陷或桥连。这些细节远比你以为的“机器贴得快”更重要。

第三道密码是回流焊温控曲线。你可能看到贴片机飞快运作,器件精准落位,便以为一切大功告成。但回流焊的温控设置决定了焊点的可靠性,尤其是针对不同材质、封装与PCB厚度的板子,必须设置定制化的升温、保温、峰值和冷却时间段。好的青岛贴片工厂会根据板材与元器件实际参数对焊接炉进行调试并验证每一批次的温度曲线,一旦温区偏差超出标准,整批暂停。这种对工艺纪律的坚守,恰恰是稳定出货品质的核心保障。

第四道隐藏密码在检测流程的完整性。表面看起来,很多工厂都有AOI自动检测系统,但真正能将检测做到闭环的是少数。AOI只能识别出焊点偏移、漏贴、反向等常见缺陷,但很多问题如冷焊、虚焊、电性不通必须通过ICT或功能测试才能识别。优秀的工厂不仅配备完整测试流程,还建立了工艺数据分析体系,将检测结果反馈至生产环节,实现参数修正和流程迭代,从而不断提升良率。这不是“贴好了交付”那么简单,而是一种数据驱动的品质思维。

第五道密码或许最容易被低估,那就是生产环境管理。很多客户从未走进工厂内部,不知道一个干净有序、防静电、防潮湿的生产线,对微型器件如BGA、LGA、0201等有多关键。青岛的一些高端SMT工厂配备了恒温恒湿环境、净化车间和防静电地面系统,这不仅是ISO体系的要求,更是对元器件长期可靠性的根本保障。温湿控制不达标可能导致PCB板吸潮,在焊接瞬间产生气泡或爆板,影响焊接强度。

结语:贴片加工看似简单,但背后隐藏着一整套严谨的品质逻辑。正是那些藏在流程、参数、细节和态度里的“密码”,才决定了最终交付的成败。如果你正在寻找一家能真正从源头把控品质、从细节守护良率的SMT贴片合作工厂,左轩电子愿为你打开每一道工艺背后的真相。我们不喊口号,只用一次次稳定如一的交付,为你把产品做好,把风险挡住,把信任落地。

服务热线

在线咨询

扫码添加微信