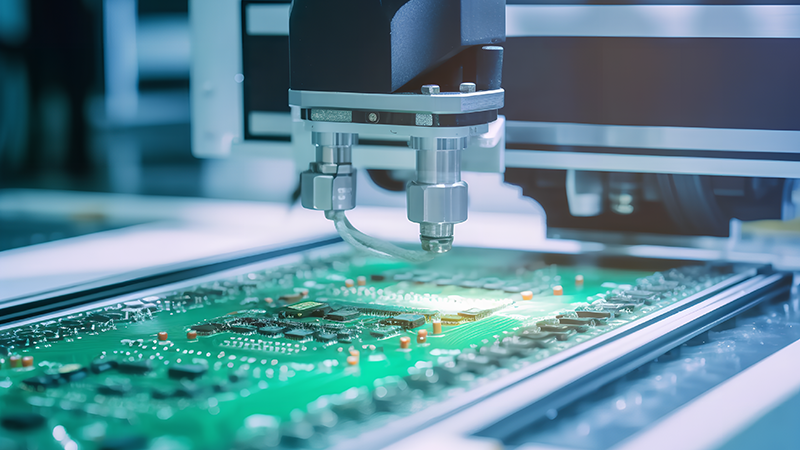

在青岛电子制造企业中,SMT贴片加工是提高产品精度和生产效率的核心环节。然而,许多企业在大批量生产过程中常常遇到人工上下料效率低、元件翻转或缺料导致的停机问题,这不仅增加了人力成本,还可能引发焊接缺陷和交期延误。尤其在高密度、多型号贴片板的生产中,如果上下料环节不能精准、高效管理,整个生产线的产能和稳定性都会受到影响。因此,了解自动上下料系统在贴片加工中的作用和优势,对于提升青岛SMT贴片加工企业的生产效率和产品可靠性至关重要。

自动上下料系统是通过机械化输送和智能控制,实现PCB板材和元器件在生产线上的快速、精准进出料。相比人工操作,自动上下料能够显著减少因人为失误引起的停机和错误,保证贴片机连续稳定运行。同时,该系统可根据生产计划自动调整输送节奏,实现不同型号PCB的快速切换,有效应对多品种、小批量的生产需求。通过提高上下料精度,企业不仅能减少返工率,还能提升整体生产效率,为高密度贴片加工提供可靠保障。

在设计上,自动上下料系统通常配备托盘、输送带、定位机构以及传感器等装置,确保PCB在输送过程中的平稳性和定位精度。托盘输送能够防止板材翘曲或碰撞,减少板材损伤;定位机构与视觉系统配合,可实现对不同板型的精确识别与对位,为贴片机提供稳定的作业基础;传感器则可实时监控板材进出情况,保证生产线流畅运行。整体系统通过软件与贴片机的联动,可实现生产节拍同步,进一步提高加工效率。

自动上下料系统在SMT贴片加工中的优势不仅体现在效率上,还体现在质量控制上。稳定的板材输送和精确的定位,可有效降低元件偏移和焊接缺陷风险。同时,减少人工操作,避免了因手工搬运产生的静电或污染问题,对高精度微小元件的贴装尤为重要。在高密度、高精度的生产环境中,自动上下料系统能够为贴片加工提供一致性和稳定性,为后续焊接和功能测试环节打下坚实基础。

为了充分发挥自动上下料系统的价值,企业还需结合生产工艺和设备特性进行整体优化。例如,合理规划托盘容量和输送节拍,匹配不同类型PCB的上下料路径;定期检查和维护机械部件及传感器,保证系统长期稳定运行;同时,结合MES系统进行生产计划管理,实现自动上下料与整体生产流程的高效协同。通过这些措施,企业可以在提升效率的同时确保贴片加工质量和生产稳定性。

总而言之,青岛贴片加工中的自动上下料系统在提高生产效率、保证板材定位精度和元件贴装质量方面具有重要作用。企业若能在设计、设备和工艺管理上系统化应用自动上下料技术,便能显著提升SMT贴片加工的稳定性和产能。对于希望在高密度、高精度PCBA加工中实现高效、稳定生产的企业,选择青岛左轩电子作为合作伙伴,将为您的自动上下料系统优化、贴片加工及整体PCBA制造提供专业支持,确保每一块电路板都能达到严格的质量标准,从而提升产品可靠性和市场竞争力。

服务热线

在线咨询

扫码添加微信