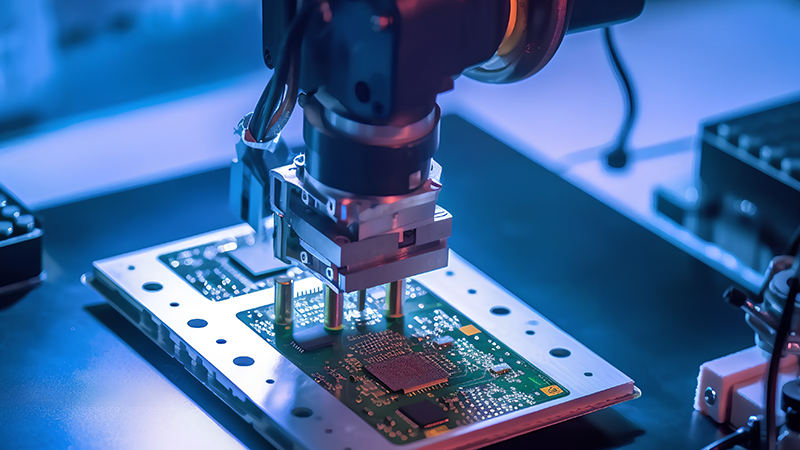

在电子制造的世界里,焊点,是电路板上微小却至关重要的“神经节点”。它的稳定与否,决定着产品能否长久稳定运行。许多企业在经历产品返修、售后故障后才意识到:焊点的可靠性问题,往往是整个PCBA失效的根源之一。那么,在青岛SMT贴片加工环节中,如何有效提升焊点可靠性?本文将从工艺、材料、设计、检测和环境五个角度,带你深入解析其中的核心策略。

一、优化焊接工艺参数——从“温度曲线”入手

焊点的可靠性,首先取决于焊接过程的精度与稳定性。回流焊温度曲线若不匹配,就可能导致虚焊、气孔或焊料拉尖等问题。理想的温度曲线应包含“预热—恒温—回流—冷却”四个阶段,每个阶段的升温速率与峰值温度都需严格控制。对于青岛本地的中小电子厂来说,引入自动温度监测系统,可有效保证不同批次产品的一致性,减少人工调温带来的波动。

二、选择高可靠性焊膏材料——微小差异决定品质优劣

焊膏是焊点质量的灵魂。锡粉粒径、助焊剂活性、金属含量,这些看似细微的参数,都会直接影响焊接后的强度与润湿性。在PCBA加工中,建议选用合金成分稳定、氧化率低的高品质焊膏,并在使用前进行充分搅拌和储存管理。很多企业忽视了焊膏的储存温度控制,这种“小疏忽”往往导致批量性焊点异常。专业的生产线通常会配备焊膏回温计时器与搅拌设备,以此保障工艺的可重复性。

三、合理设计焊盘结构——让焊点“站得稳,焊得牢”

焊盘设计不合理,会导致焊料分布不均或焊接应力集中。尤其在BGA、QFN等高密度封装器件中,焊盘过小或阻焊层开窗不当,都可能引发短路或虚焊。设计阶段应根据元器件类型、焊膏厚度及贴片精度进行综合评估,必要时进行DFM(Design For Manufacturability,可制造性设计)分析。这种“从源头防错”的方法,往往能让产品在量产后保持极高的一致性与稳定性。

四、强化检测与回溯体系——质量控制的最后一道防线

无论前端工艺多么精细,检测环节都是确保焊点可靠性的关键防线。常用的检测手段包括AOI自动光学检测、X-Ray检测以及功能测试。AOI能快速发现偏移、缺件、锡桥等外观问题,而X-Ray检测则能对隐藏焊点(如BGA)进行透视分析。建立完善的检测数据追溯系统,让每一块电路板都可被“定位回查”,不仅能提升品控水平,也能在客户验厂时展示出企业的专业度与可靠性。

五、控制生产与储存环境——隐形的影响力

湿度、灰尘、静电,这些看不见的环境因素,同样会影响焊点的稳定性。特别是青岛沿海地区空气湿度较高,容易造成元器件吸潮、氧化。生产现场应配备恒温恒湿系统,SMT贴片材料需存放在防静电干燥箱内,出料后应控制暴露时间。很多企业通过实施5S环境管理,显著降低了返修率,让生产更“干净”、更稳定。

结语:选择专业合作伙伴,让品质从细节出发

焊点的可靠性,既是工艺的体现,更是企业信誉的延伸。从原料选择到制程控制,每一个环节都需要严谨的态度与经验积累。青岛左轩电子深耕SMT贴片与PCBA加工多年,拥有稳定的工艺体系与完善的质量检测标准,致力于为客户提供高可靠性、高一致性的电子制造服务。如果你正在寻找一家值得信赖的合作伙伴,让我们携手,以专业与技术,为你的产品赋予更长久的生命力。

服务热线

在线咨询

扫码添加微信