在电子制造行业,产品质量往往决定着企业的口碑与生命力。许多品牌商在设计与研发阶段倾注了大量心血,却在生产加工环节“失分”。虚焊、短路、焊点不均、批次不一致等问题,不仅让项目延期,更可能导致后期返修与客户流失。这些问题的根源,往往在于SMT贴片工厂的品质管理体系不完善。对于青岛地区的制造企业而言,如何构建一套系统化、可追溯、稳定可靠的品质管理体系,已经成为行业发展的核心竞争力。

一个高标准的SMT贴片加工品质体系,必须从源头控制开始。原材料是质量的第一道关口。青岛的SMT工厂普遍建立了严格的来料检验标准,对PCB板材、电子元器件、焊膏等关键物料进行全方位检测。通过IQC(进料质量控制)程序,检测尺寸精度、焊盘平整度、锡膏活性、器件批次一致性等指标,确保每一批物料都符合工艺要求。只有源头稳定,后续生产才有保障。

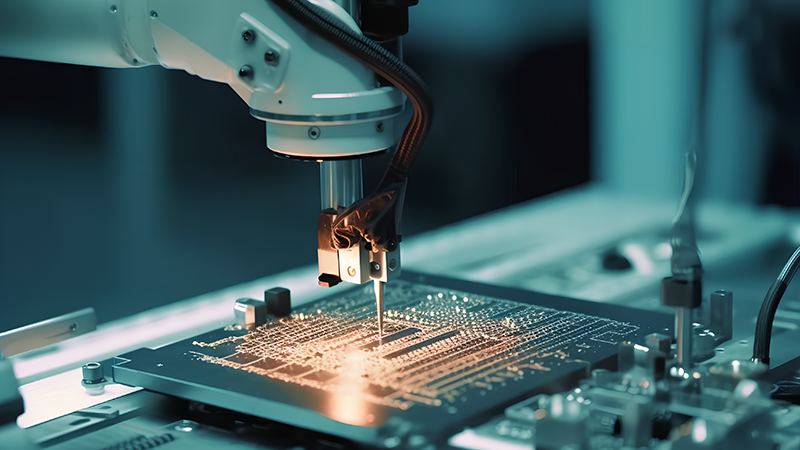

工艺控制是品质体系的第二个支点。SMT贴片加工属于高精度自动化制造,任何微小的偏差都可能导致大面积不良。青岛的SMT工厂通常通过SOP标准作业指导书、设备参数锁定、实时监控系统等手段,确保生产全过程处于可控状态。焊膏印刷阶段使用SPI检测设备监控焊膏厚度与偏移;贴装阶段由视觉识别系统自动校正元件位置;回流焊阶段根据PCB热容量设计不同温度曲线,使焊点饱满且无虚焊。每一道工序都有数据记录,并通过MES系统形成可追溯档案。

检测环节是品质体系的灵魂。青岛的SMT贴片工厂在生产线上广泛配备了AOI自动光学检测设备,用以检查焊点形貌、器件极性、贴装偏移等问题。对于BGA、QFN等底部焊接器件,还会使用X-Ray透视检测,确保焊球无空洞、无桥连。在成品阶段,不仅要进行功能测试(FCT),还会依据客户需求执行老化测试、温度循环测试等工艺验证,全面评估电路板在实际应用环境中的稳定性。这种多层次检测体系,使问题能够被提前发现、提前修正,最大限度地保障出货质量。

管理制度的完善,是品质持续改进的关键。青岛地区的SMT加工厂普遍导入ISO9001质量管理体系,部分工厂还通过了IATF16949汽车电子认证、ISO13485医疗电子认证等国际标准。通过体系化管理,不仅让每个岗位职责明确、流程清晰,更能通过定期内审与外部审核不断优化工艺。除此之外,不少工厂还建立了SPC统计过程控制机制,通过数据分析发现潜在波动,从源头预防质量问题的发生。

除了硬件与制度,人才也是品质管理的核心因素。经验丰富的品质工程师,会根据产品特性制定针对性的工艺参数,并对首件样板进行严格评审。在量产过程中,他们会定期抽检焊点、分析不良模式、更新作业标准,以数据驱动改善。对于客户反馈的每一个问题,工厂会建立8D报告机制,从问题追溯、原因分析到改进验证,全程记录与跟踪,确保类似问题不再复发。

可以说,青岛SMT贴片工厂的品质管理体系,已不再停留在“事后检测”的层面,而是贯穿于“预防—监控—分析—改进”的完整循环中。这种体系化的品质理念,正是支撑青岛电子制造业持续发展的坚实基础。

品质是制造的灵魂,而体系是品质的根。只有以系统化的思维管理生产,才能真正让每一块电路板都达到高标准。青岛左轩电子深耕SMT贴片加工领域多年,建立了完善的品质管理体系与严格的检测流程,从来料到出货层层把控,只为让每一份订单都更可靠、更精确。选择左轩电子,让您的产品在品质上多一份保障,在市场上多一份底气。

服务热线

在线咨询

扫码添加微信