在电子制造业中,SMT贴片加工是一项极其精密且充满技术含量的工艺。许多企业在寻找加工服务时常常困惑:为什么同样的元件、同样的电路板,不同厂家的产品质量差距却如此明显?究其原因,就在于每个工序的细节控制。对于青岛的PCBA加工企业而言,只有掌握并优化SMT贴片的每一个环节,才能确保产品的稳定与可靠。

SMT贴片的第一步是焊膏印刷。焊膏就像元件与电路板之间的“胶水”,它的印刷质量直接决定了焊接的牢固程度。钢网开口设计、印刷刮刀压力、速度、锡膏温度和湿度控制等因素,都会影响焊膏的沉积精度。如果印刷偏移或厚度不均,后续贴片就容易出现虚焊、连锡等问题。因此,在这一环节中,操作人员需要反复检查钢网清洁情况,并定期校准印刷机,确保每一块PCB的焊膏分布精准一致。

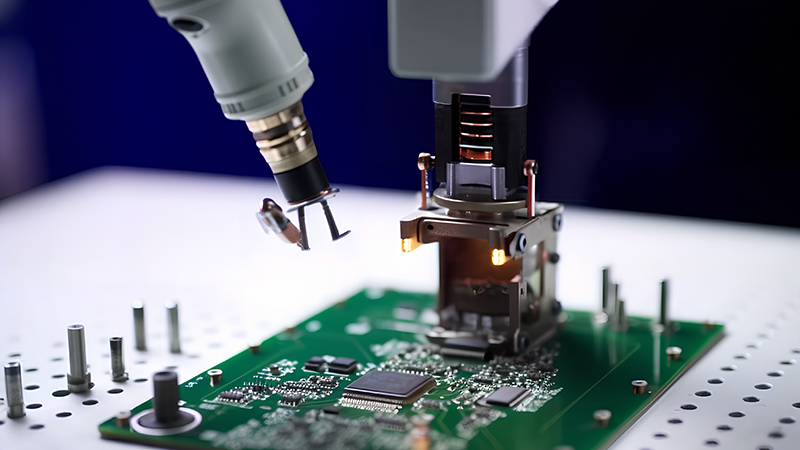

第二步是元件贴装。这一步由贴片机完成,是整个流程的核心。设备会根据程序将不同封装的元件精准地放置在焊膏上。此环节对贴片机的定位精度要求极高,任何轻微的吸嘴老化或视觉识别偏差,都可能造成元件偏移。为了保证高精度贴装,工程师需定期维护机器,保持吸嘴清洁,校准视觉系统,同时在生产前进行首件检测,确认所有坐标数据准确无误。

接下来是回流焊。这一步看似简单,却是决定焊接品质的关键。回流焊通过控制温度曲线,使焊膏中的锡粉逐步融化,再重新凝固成稳定的焊点。如果升温太快,助焊剂会提前挥发,导致虚焊;若温度过高,则可能损坏芯片或造成焊盘脱落。合格的温度曲线应分为预热、恒温、回流、冷却四个阶段,每一阶段都要精确控制时间与温度,确保不同大小元件都能充分润湿、可靠焊接。

在完成回流焊后,生产并未结束,还需要经过AOI检测(自动光学检测)环节。AOI设备会通过摄像头对焊点进行全方位扫描,判断是否存在偏移、缺件、连锡、虚焊等问题。相比人工检测,AOI能够在极短时间内完成高密度电路板的全检,显著提高检测效率与精度。对于高要求客户的产品,往往还会增加X-Ray检测,用于观察BGA、QFN等封装下方不可见的焊点质量。

紧接着是功能测试与老化测试。这是保证PCBA成品可靠性的最后防线。通过电气测试,可以检测电路是否导通、芯片是否正常工作,而老化测试则模拟产品在高温高负载环境下的长期运行状态,提前发现潜在的失效隐患。只有通过多重验证,产品才能真正达到出厂标准。

最后,经过清洗、包装、存储等环节,一块合格的PCBA成品才算正式诞生。整个流程看似连贯顺滑,实则每一步都暗藏技术门槛。任何微小的偏差,都会在后续环节被放大,影响最终的产品性能。正因为如此,SMT贴片不仅仅是“生产”,更是一种系统化的技术管理与品质控制过程。

SMT贴片加工的每一步,都是对技术与细节的考验。从焊膏印刷的精度,到回流焊温度曲线的控制,再到检测环节的严谨把关,每一环都决定了产品的稳定性与可靠性。青岛左轩电子深耕PCBA加工领域多年,始终秉承“品质源于细节,稳定源于工艺”的理念,以完善的生产体系和专业的技术团队,为客户提供高精度、高可靠性的SMT贴片加工服务。如果您正在寻找一家能够为您的产品赋予更高品质与一致性的合作伙伴,欢迎选择左轩电子,让每一块电路板都成为值得信赖的精品。

服务热线

在线咨询

扫码添加微信