在电子制造行业中,SMT贴片加工是一项精密而高效的工艺,但很多客户在寻找加工厂时,往往会忽略一个关键点——设备实力。有人困惑:为什么同样的BOM、同样的元件,交给不同的加工厂,成品质量却差别巨大?答案其实就藏在那些看似冰冷的设备之中。今天,我们就来聊聊一条成熟的青岛SMT贴片生产线上,那些不可或缺的“主角”。

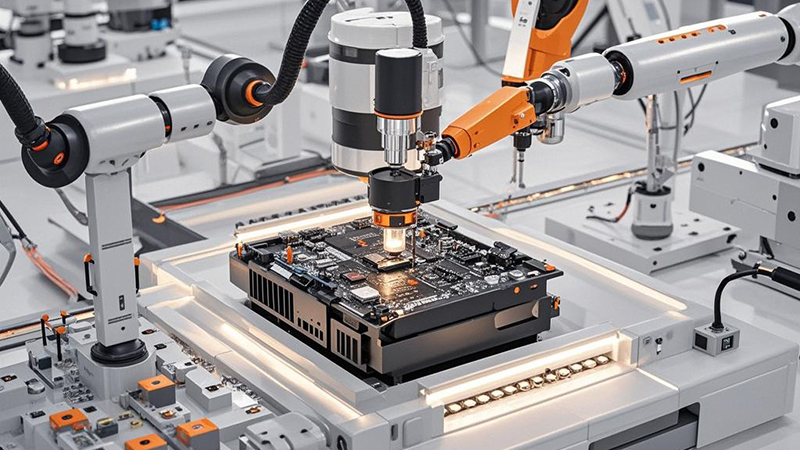

一、上料机与贴片机:SMT生产的“心脏”

上料机是整条贴片线的起点,它的任务简单却至关重要——自动将PCB板输送到生产线上,保证节拍稳定。而真正让电子元件“起舞”的,是贴片机。它以精准的机械臂和视觉系统,将成千上万颗元件准确无误地贴装到指定位置。高速贴片机负责小型元件的快速贴装,中速或多功能贴片机则处理异形件和复杂器件。设备品牌如松下、西门子、雅马哈等,在行业中都有稳定的口碑。

二、锡膏印刷机:精准的“开场白”

锡膏印刷机是SMT生产的第一道关键工序。它将锡膏均匀涂敷在PCB焊盘上,为后续的贴装提供基础。如果印刷精度偏差,哪怕只有0.1mm,也可能导致虚焊、连锡等问题。现代印刷机配备自动视觉校正系统和压力控制技术,可保证每一次印刷的均匀性与精确度,这也是高质量焊点的关键保障。

三、回流焊炉:温度曲线里的“灵魂”

贴片完成后,PCB进入回流焊炉,通过精准控制温度曲线,使锡膏熔化并牢固焊接元件。一个优秀的回流焊设备,不仅能稳定加热,还能通过多温区控制,确保不同元件获得最优的焊接环境。过热会损伤芯片,温度不足又会造成虚焊,因此每一条曲线都凝结着工程师的经验与智慧。

四、SPI与AOI检测:品质的“守门人”

现代SMT生产线早已离不开自动检测设备。SPI(锡膏检测仪)用于检测锡膏印刷的厚度与形态,及时发现印刷缺陷;AOI(自动光学检测)则在贴片与焊接后,对元件位置、极性、焊点状态进行全面扫描。它们如同生产线上的“鹰眼”,在成品出炉前为品质把关,让不良率降到最低。

五、分板机与包装:最后的“收官之笔”

当PCB经过回流焊和检测后,往往需要通过分板机进行分割,以避免人工折断造成的机械应力。自动分板设备切割精准,既能提高效率,又能保护电路的完整性。随后的清洗、测试、包装环节,也都关系着出货质量和客户体验。一个细节到位的厂商,往往能从这些收尾环节中脱颖而出。

结语:选择强设备,成就高品质

SMT贴片加工的核心在于“设备+工艺+经验”三者的融合。只有拥有高端设备、稳定制程与严格检测,才能让每一块电路板都稳定可靠。而青岛左轩电子,正是坚持这一理念的代表。公司引进多条全自动SMT生产线,配备高精度印刷、贴片与回流焊设备,确保每一道工序都经得起考验。如果你正在寻找一家设备完善、工艺精湛、交付稳定的PCBA加工合作伙伴,不妨与左轩电子深入交流,让专业实力为你的产品品质保驾护航。

服务热线

在线咨询

扫码添加微信