在电子制造领域,很多企业在新品研发阶段常常遇到这样的困扰:样板调试完美无缺,量产却频频出现问题。焊点虚焊、偏移、元件不良、信号不稳定……这些看似细微的偏差,足以让一款产品的良率大幅下降。而这一切的关键,其实就在于——如何在SMT贴片加工中保障样板与量产的一致性。

一、工艺参数标准化:让每一个细节可复制

样板是实验的结果,量产是标准的延伸。为了确保两者的一致性,青岛的优质SMT加工厂通常会在样板阶段建立完整的工艺档案。包括锡膏印刷厚度、贴片吸嘴型号、回流焊温度曲线、贴装顺序、SPI检测数据等,都会被精确记录。

当产品进入量产阶段,这些数据被直接导入设备系统,实现参数一键复现。通过工艺标准化,既保证了贴装精度,也避免了人为误差的产生。

二、高精度设备的支撑:稳定才是硬实力

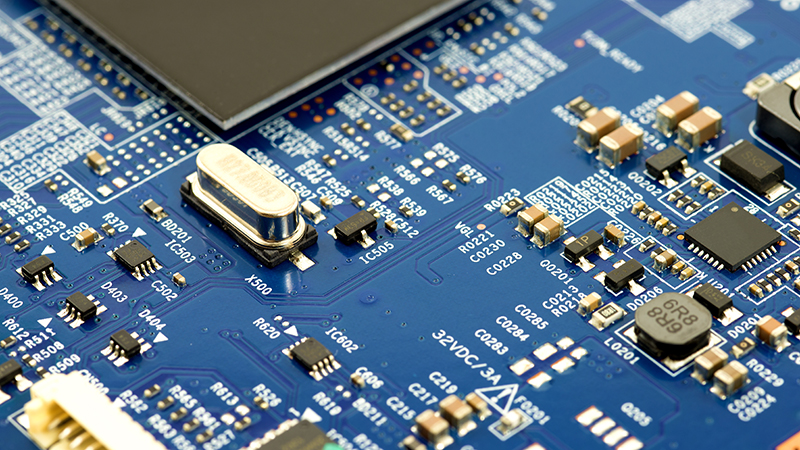

一致性不是凭经验,而是靠设备“硬核”实现的。先进的贴片机、全自动锡膏印刷机以及智能回流焊炉,构成了一条高度自动化的生产线。

比如,AOI自动光学检测系统可以对每一块PCB进行比对分析,一旦发现元件位置偏差或焊点异常,系统会自动报警;SPI检测则在印刷阶段提前“拦截”隐患。

这套设备组合,就像一支训练有素的机械军团,确保从第一片样板到最后一块量产板,工艺都如出一辙。

三、严格的首件确认制度:从源头杜绝偏差

量产前,首件检测是确保一致性的第一道防线。工程师会将首件产品与样板进行逐项比对,包括贴装精度、焊点外观、电气性能等。只有在所有数据完全符合设计要求后,整线生产才会正式启动。

这种“先验证、再放行”的制度,就像一把精准的尺,时刻衡量着生产线的精度与规范。

四、智能追溯系统:让每一片板都有“身份证”

现代SMT生产线已不再是“盲生产”,而是通过MES系统实现全过程追溯。从物料批次、设备参数、操作人员到检测记录,全部都能在系统中实时监控。

一旦出现异常,系统能迅速定位问题环节,实现“反向修正”。这种数字化管理模式,大大提升了量产稳定性与交付可靠性。

五、过程控制与持续优化:一致性是一种习惯

真正优秀的SMT厂商,不会把一致性视为任务,而是当作习惯。每一批次的生产数据都会被分析与归档,用于后续的工艺优化。通过持续的微调与总结,生产线会越来越“懂”产品本身,从而实现从样板到量产的平滑过渡。

结语:一致性,是专业的底色

SMT贴片加工的本质,不只是速度与精度的较量,更是稳定与可靠的博弈。只有真正重视工艺标准、设备能力与质量体系的企业,才能在量产中复刻样板的完美表现。青岛左轩电子,正是以“工艺一致、品质如一”为信条,建立起完善的样板—量产衔接体系。我们以严格的工艺管控和智能化生产平台,保障每一批产品都稳定如初。若你正在寻找一家能让设计理念在量产中完美落地的SMT贴片加工伙伴,左轩电子将是你值得信赖的选择。

服务热线

在线咨询

扫码添加微信