在现代电子制造行业,产品质量和生产效率始终是企业关注的核心。尤其对于青岛地区众多的电子制造商来说,如何实现SMT贴片加工与PCBA后焊工艺的无缝衔接,成为提升产品竞争力和交付能力的关键所在。许多企业常常遭遇因工艺衔接不畅而导致的生产瓶颈、品质波动甚至交期延误问题,这不仅增加了制造成本,更影响了市场口碑。本文将详细探讨SMT贴片加工与后焊工艺衔接的关键点及优化方法,助力企业打造高效、稳定的生产流程。

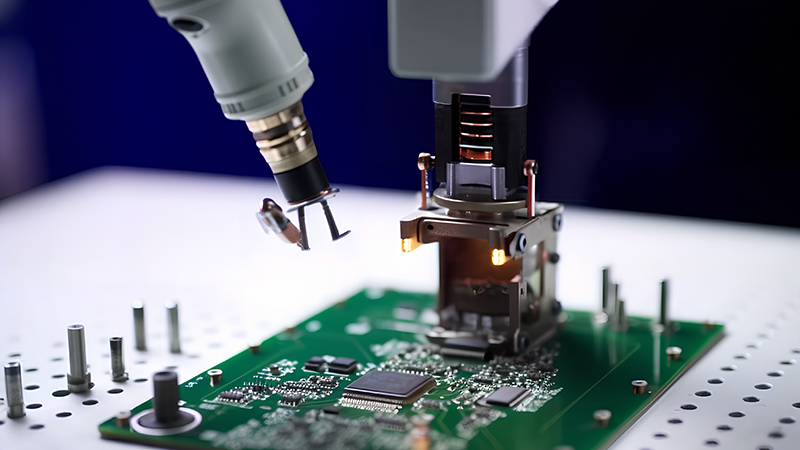

SMT贴片加工作为PCBA制造的第一道重要工序,承担着将元器件精准安装到电路板上的任务。贴片的精度、焊膏的涂布质量、设备的调校状态,都会直接影响后续焊接工艺的顺利进行。与此同时,后焊工艺包括波峰焊、手工焊接和回流焊等环节,是确保电子元器件电气连接稳定和机械强度合格的必要步骤。二者工艺的紧密配合,是保证产品整体质量的前提。

实现无缝衔接,首先需从工艺设计层面入手。合理的PCB布局和元件排列能够简化后焊流程,避免因元件间距不足而影响焊接质量。例如,贴片工艺中应充分考虑后焊所需的空间和工艺参数,避免造成焊接时锡珠飞溅、短路或焊点虚焊等问题。青岛本地加工企业通过设计协同优化,减少工艺冲突,提升整体生产效率。

其次,生产设备的联动和工艺参数的精准控制至关重要。SMT贴片加工设备与后焊设备需实现参数传递和实时监控,确保焊膏厚度、温度曲线、贴装压力等关键指标一致。特别是在波峰焊过程中,温度控制和传送速度的精准调整能够保证焊接均匀,无漏焊和烧坏现象。青岛的先进加工厂通常配备自动化监控系统,实现工序间的高效衔接,降低人为失误。

操作人员的技术水平同样影响衔接质量。高素质的操作团队不仅熟练掌握贴片和后焊工艺,还能及时识别和解决异常情况。青岛本地企业普遍注重员工培训,通过技能提升和经验积累,确保每一道工序平稳过渡,避免因操作不当导致的返工和废品。

此外,质量检测体系贯穿整个PCBA制造流程,是保证SMT贴片与后焊工艺衔接顺畅的保障。采用自动光学检测(AOI)、锡膏印刷检测(SPI)、X光检测和功能测试等多种手段,对每一道工序进行严格把控,及时发现问题并反馈调整。青岛加工厂通过建立完善的质量追溯系统,实现工艺间的信息共享和协同优化。

企业还应关注工艺衔接的柔性管理。随着产品多样化和定制化趋势加剧,生产线需具备快速切换和适应不同工艺要求的能力。灵活调整设备参数和生产节奏,确保SMT贴片加工与后焊工艺无缝对接,是提升响应速度和市场竞争力的关键。

综上所述,青岛PCBA制造企业若想实现SMT贴片加工与后焊工艺的无缝衔接,需要从设计优化、设备联动、技术培训、质量控制和柔性管理等多方面协同推进。只有这样,才能保障产品质量稳定,提高生产效率,降低成本风险,满足日益严苛的市场需求。

作为青岛领先的PCBA加工企业,左轩电子深刻理解SMT贴片与后焊工艺衔接的重要性。我们拥有先进的设备体系和成熟的工艺流程,注重工序间的紧密配合与优化,确保每一批产品都达到高品质标准。选择左轩电子,您将获得专业的技术支持和高效的生产服务,共同助力您的产品在激烈市场中脱颖而出,实现价值最大化。欢迎联系我们,携手打造电子制造的未来。

服务热线

在线咨询

扫码添加微信