在SMT贴片加工行业里,有一个常被忽视却至关重要的因素——温度曲线。不少企业在生产过程中,明明使用了优质的元件和高端的设备,却依然出现虚焊、连锡、立碑等问题。问题的根源,往往就在回流焊的温度控制上。对于想要提升焊接良率的制造商而言,理解并优化SMT贴片工艺的温度曲线,才是真正的关键所在。

一、什么是温度曲线?它为什么如此重要

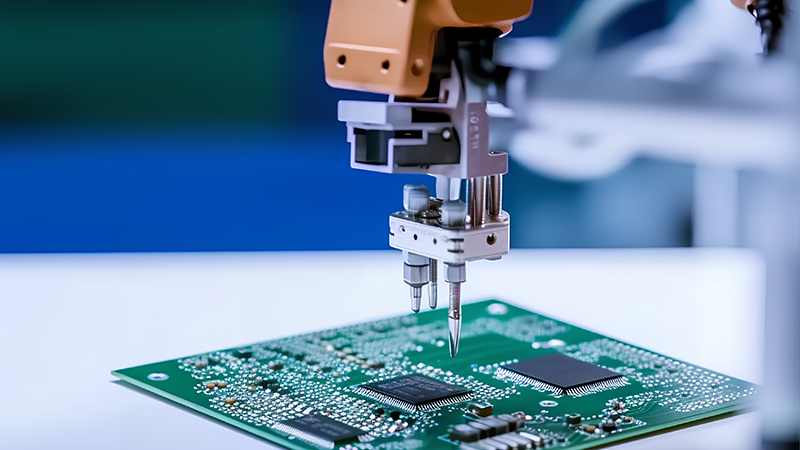

SMT贴片加工的回流焊工艺,是通过控制加热和冷却过程,使锡膏熔化并与元件焊盘形成牢固结合的过程。而温度曲线,就是描述这一过程温度随时间变化的曲线。它不仅影响焊点的外观与强度,还直接决定了产品的可靠性。若温度曲线不合理,可能导致焊锡未充分熔化、元件受热损伤、甚至出现批量性焊接缺陷。

二、典型的回流焊温度曲线结构

通常情况下,标准的SMT温度曲线可以分为四个阶段:预热、恒温、回流和冷却。

在预热阶段,温度需要逐步上升,使PCB板和元件温度均衡,防止热冲击;

进入恒温阶段后,锡膏中的溶剂被完全挥发,为焊接做准备;

回流阶段是核心环节,温度会迅速升至峰值,使锡膏熔化并形成焊点;

最后的冷却阶段则要快速降温,让焊点迅速凝固,防止晶粒过大而影响强度。

每个阶段的温度和时间控制都需要精确把握,一旦偏差,就可能直接影响良率。

三、决定温度曲线的关键参数

要获得理想的焊接效果,工程师需要综合考虑多个因素:

1.锡膏特性:不同品牌、不同成分的锡膏,其推荐的回流温度范围各不相同。

2.元件耐温性:BGA、QFN等封装器件对温度变化极为敏感,过热会导致封装开裂。

3.PCB厚度与材质:板厚越大、铜箔越厚,所需加热时间就越长。

4.炉温设定与风速分布:每个温区的温度必须均匀,否则板面温差过大会造成局部焊接不良。

5.峰值温度与回流时间:锡膏完全熔化的同时,要避免元件过热,这需要在180℃~250℃区间内精准控制。

这些参数相互影响,稍有不当,就可能引发焊接缺陷。而成熟的SMT工厂,会通过测试与数据分析不断优化工艺参数,确保稳定可靠的焊点质量。

四、温度曲线优化的核心思路

温度曲线并非固定不变,而是要根据产品结构、元件特性和工艺要求灵活调整。工程师通常会借助热电偶与数据采集仪器,对PCB不同区域进行温度采样,通过反复实验绘制曲线并优化参数。理想的温度曲线应使所有焊点在峰值区间内同时达到焊接要求,同时又不超过任何元件的耐热极限。实现这一目标,既考验工艺经验,也考验设备调校能力。

结语:工艺的稳定,来自精准的温度控制

温度曲线,是SMT贴片加工中最能体现工艺水平的指标之一。它看似简单,却影响着每一个焊点的成败。只有具备完善设备、成熟经验和严格管控体系的工厂,才能在生产中实现温度曲线的精确再现,从而确保批量生产的稳定性与一致性。青岛左轩电子深知这一点,在每一条SMT生产线上都实行严格的温度曲线控制与数据追踪,通过科学工艺与精准调校,为客户提供高良率、高可靠性的PCBA加工服务。如果你正在寻找一家在工艺控制上值得信赖的合作伙伴,左轩电子将以专业实力助你产品焊接更稳、品质更优。

服务热线

在线咨询

扫码添加微信