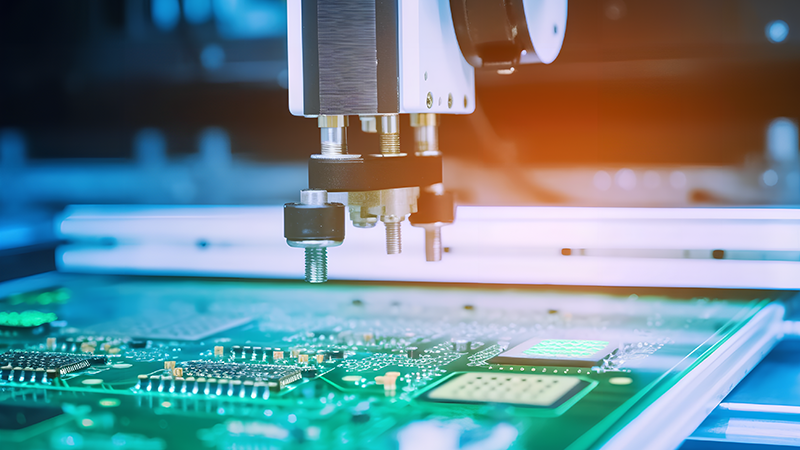

在SMT贴片加工中,焊接缺陷往往是困扰企业的最大痛点。产品外观合格,却在测试中频繁出现短路、开路现象;生产线高速运转,却因为一个个细微的焊点问题反复返修、延误交期。在这些令人头疼的焊接缺陷中,“飞点”现象可谓让无数工程师都倍感棘手。它不像连锡那样明显,却能在电气性能中暗中埋下隐患。那么,SMT贴片中的“飞点”到底是如何产生的?又该如何有效预防?

所谓“飞点”,是指在回流焊过程中,焊膏中细小的锡珠或焊料颗粒被高温气流、助焊剂挥发等因素带出,飞溅到电路板的其他位置,从而形成微小的锡球或锡渣。这些锡点若落在相邻焊盘之间,极易引起短路,若附着在元件表面,则影响外观质量与长期可靠性。看似微不足道的“飞点”,实则反映了焊接过程控制中的多个隐患。

首先,焊膏品质与印刷工艺是导致“飞点”的主要根源。若焊膏存放时间过长、回温不充分或受潮,其内部溶剂成分会发生变化,导致焊膏粘度不稳定。当回流时,溶剂急剧挥发,就容易将锡粉颗粒带出,形成飞点。此外,印刷厚度不均、刮刀压力不当,也会造成焊膏堆积或拉丝,使局部焊料量异常增多,在高温下更易喷溅。

其次,助焊剂活性与加热速率同样影响显著。助焊剂在高温下会产生气体反应,若升温曲线设计不合理,气体释放过快,就可能冲出焊膏中的金属颗粒。尤其在预热阶段,温度上升过于陡峭,会让助焊剂来不及稳定反应,焊膏内压骤增,从而造成飞溅。相反,若升温过慢,又可能导致焊料氧化,影响焊点润湿性,形成不良焊点。

再者,PCB表面清洁度与焊盘设计也往往被忽视。若电路板表面存在油污、灰尘或氧化层,会降低焊膏附着力,使焊料在熔融时失去控制。焊盘间距设计过小、阻焊层覆盖不充分,也会增加锡球粘附风险。在高密度贴片中,尤其是BGA、QFN封装,飞点更容易藏匿于芯片底部,增加检测难度。

为了有效预防“飞点”,企业需要在工艺管理与设备维护两方面同时下功夫。首先,应严格控制焊膏储存温湿度,确保使用前充分回温搅拌;其次,调整印刷参数,保持刮刀角度与速度稳定,确保焊膏厚度一致;再者,优化回流焊温度曲线,特别是预热与回流阶段的温差,保持助焊剂挥发平稳。此外,定期清理PCB表面、检验焊盘质量,也是避免飞点的重要环节。

随着电子产品向高精度、小型化方向发展,飞点问题已不再是简单的工艺缺陷,而是制约焊接良率与产品可靠性的关键因素。通过系统化的工艺优化与过程监控,才能从源头上避免这种隐性风险。

每一个微小的焊点,都是电子制造的灵魂所在。控制好“飞点”,不仅是焊接品质的体现,更是对企业品牌信誉的坚守。青岛左轩电子凭借丰富的SMT贴片加工经验与完善的品质管控体系,能为客户提供稳定可靠的焊接解决方案,从焊膏选型到回流温控,全程精细把控。如果您正在寻找值得信赖的PCBA加工合作伙伴,欢迎选择左轩电子,让高品质焊接为您的产品添上坚实底色。

服务热线

在线咨询

扫码添加微信