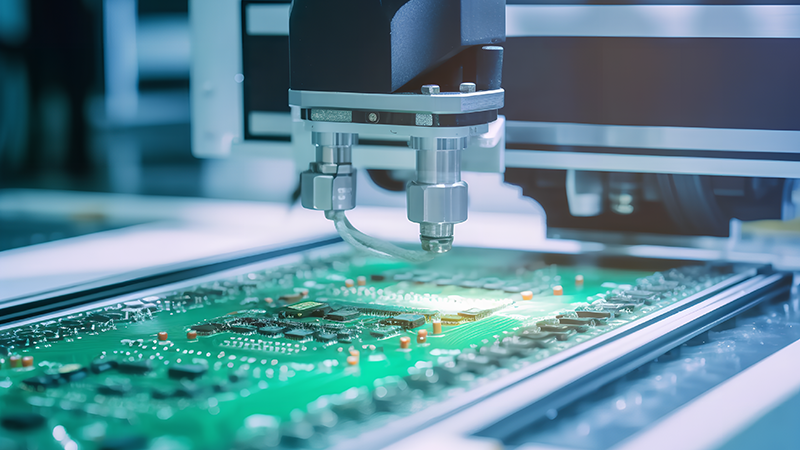

在电子制造行业中,焊点就像电路板的“生命纽带”。每一个微小的焊点,都承担着信号传导与结构支撑的双重责任。然而,在实际的SMT贴片加工中,不少企业却常常被“虚焊”“连锡”“焊点开裂”等问题困扰。焊点不牢固不仅影响产品外观,更可能造成功能异常、使用寿命缩短,甚至引发严重的电气故障。这些痛点往往源于一个核心问题——焊接材料与工艺之间的不匹配。

要想真正提高焊点的可靠性,必须从材料选择和工艺优化两方面入手。首先,焊膏的选型是整个焊接过程的起点。不同的电路板材质与元件类型,对焊膏的活性、金属含量、颗粒形态以及熔点要求都有所不同。优质焊膏需要在加热过程中具备良好的润湿性和扩散性,能够在短时间内形成致密且牢固的焊点。同时,焊膏的储存与使用条件也直接影响其性能。如果储存温度过高或暴露时间过长,助焊剂活性会降低,导致焊接不良。因此,在正式生产前,对焊膏进行回温、搅拌与黏度检测,是确保焊点稳定的第一步。

其次,贴装精度与印刷工艺决定了焊膏沉积的均匀度。丝网印刷机的刮刀压力、速度、钢网开口形状、厚度选择,都必须经过反复验证。若焊膏印刷厚度不均或偏移,将直接导致焊点气孔、偏焊或连锡等问题。而在贴片环节中,贴片机吸嘴的洁净度与吸附精度,同样会影响元件放置的稳定性。对于0402、0201等微小封装元件,更需要通过设备调校与程序优化,确保每一个元件都能精准落位,避免微位移带来的后续焊接隐患。4

接下来是最关键的一环——回流焊工艺的匹配与控制。温度曲线的合理设定,是焊点可靠性的保障。升温过快,焊膏中的溶剂无法充分挥发,容易产生气孔;升温过慢,则会影响助焊剂的活性,使润湿不充分。优秀的温度曲线应包括预热、恒温、回流和冷却四个阶段,每个阶段的温差控制都要精准到摄氏几度。针对不同的PCB厚度与器件密度,生产线需要建立独立的工艺档案,实时调整炉温与传送速度,从而让焊料充分熔化并形成完整金属间化合物结构。这种结构的致密度与均匀性,决定了焊点能否经受住长时间的热循环与机械振动考验。

最后,检测与反馈机制是维持焊点质量稳定的闭环。通过SPI(锡膏检测)、AOI(光学检测)和X-Ray检测,可以快速发现印刷偏移、焊点空洞、BGA虚焊等问题。而生产数据的分析与追踪,也能为后续工艺改进提供精准依据。只有让每一个环节形成自检、自控、自优化的机制,焊点的可靠性才能真正做到可控、可预期。

结语:选择专业团队,让每一个焊点都更可靠

高可靠的焊点,从来不是设备堆砌的结果,而是材料、工艺与经验的综合平衡。青岛左轩电子专注于SMT贴片加工与PCBA制造,深知每一个焊点的价值所在。我们在材料选型、温控匹配与检测流程上持续优化,只为让每一块电路板都能在性能与寿命上达到更高标准。如果您正在寻找一家能保障焊点稳定、加工可靠的SMT贴片合作伙伴,选择左轩电子,让品质成为产品最坚定的承诺。

服务热线

在线咨询

扫码添加微信