在电子制造行业,产品良率就像企业的生命线。无论是初创品牌还是成熟制造商,当面对“成品板出现锡珠”“焊点虚焊导致返修”的问题时,心中的焦虑与无奈往往不言而喻。锡珠和虚焊,看似只是细小的焊接瑕疵,实则牵动着整个PCBA生产链的稳定与信誉。这两个问题,若得不到根治,轻则影响电气性能,重则造成整批返工,损失的不仅是成本,更是客户的信任。

在青岛SMT贴片加工行业,锡珠问题普遍存在于回流焊后阶段。锡珠的形成原因复杂,但最常见的根源之一是锡膏印刷与回流温度控制不当。当锡膏印刷厚度过高,或焊盘设计存在毛刺与残留污染物时,焊接过程中锡膏受热不均,气体膨胀使熔融的锡液飞溅,从而形成锡珠。此外,若助焊剂挥发不彻底、回流炉升温曲线陡峭,也会让锡珠如星星点点般分布在PCB表面,影响外观与绝缘性能。

而虚焊,则是另一种“隐性杀手”。它往往在外观检测时难以察觉,却可能在产品运行数日后突然“掉链子”。虚焊的形成主要集中在元件焊盘平整度差、焊膏量不均、贴装压力不当以及回流焊升温速率不合理等方面。尤其是在BGA或QFN等高密度封装中,焊球与焊盘之间的结合状态微妙,一旦温度控制稍有偏差,就会导致焊点润湿不足或冷焊,从而形成潜在的断点。虚焊的危害远大于外观缺陷,因为它会让产品在高温或振动环境下失效,后果往往是灾难性的。

想要解决锡珠与虚焊问题,工艺优化是关键。首先,应从锡膏管理入手。选用合适的锡膏粘度与颗粒大小,并确保在恒温恒湿环境下储存与使用,是减少缺陷的第一步。其次,印刷钢网的清洁与开口设计应科学合理,保证锡膏印刷厚度均匀。贴装阶段则需严格控制压力与速度,让元器件轻柔落位,不产生应力偏移。进入回流焊环节后,应依据实际板材与元件热容量制定合理的温度曲线,避免温度突变导致的焊锡爆裂或润湿不足。

另外,许多工程师容易忽略的一个因素是PCB本身的清洁度与焊盘处理质量。如果板面有氧化、残胶或微尘颗粒,哪怕是最精密的设备,也难以实现理想焊点。再加上不同批次元件的底部镀层差异,也可能成为虚焊的隐患。因此,全面的来料检测与过程监控,是SMT贴片加工质量管控体系的基础。

从工艺角度看,锡珠与虚焊的出现并非偶然,而是多个细节的叠加效应。唯有在材料、设备、环境和参数四个维度同时优化,才能真正减少缺陷率。每一个微小的改进,都是品质的积累与保障。

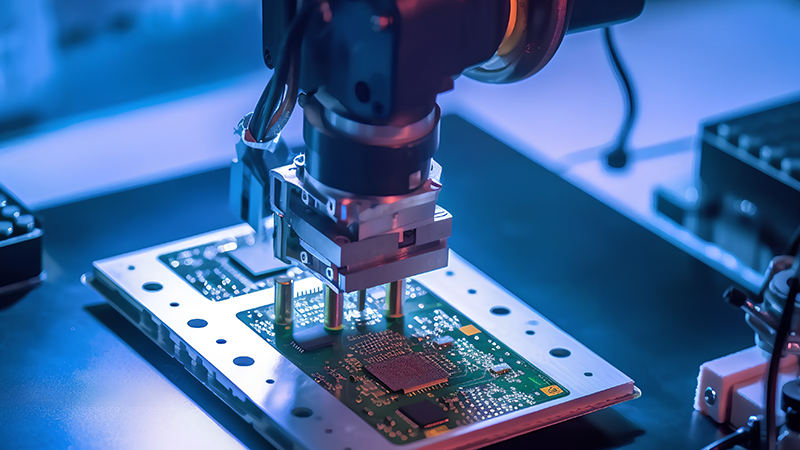

在青岛这座制造业之城,PCBA加工早已步入精密与智能并重的阶段。面对锡珠与虚焊这类影响良率的顽疾,经验、设备与管理三者缺一不可。青岛左轩电子深耕SMT贴片加工多年,拥有完善的制程管控体系与多重检测手段,致力于为客户提供高可靠性的PCBA加工服务。如果您正在寻找值得信赖的合作伙伴,左轩电子将以专业与品质,为您的产品保驾护航。

服务热线

在线咨询

扫码添加微信